CADソフトには強度をシミュレーションする機能があります。(応力解析とも言います)

これは実際に試作をして、その後の量産時にどれくらいの強度があるのかということをコンピューター上である程度正確にシミュレーションできる機能です。

強度計算/応力解析とは

たとえば、機械の一部に取り付ける「ある部品」をCADで設計したとします。その後、設計データをもとに機械加工等でその部品を作り出します。

出来上がった部品は機械に取り付けられますが、ここで重要になってくるのが部品の強度です。例えば自動車のエンジンの中に取り付けられる部品を想像してみてください。エンジンルームの中は、エンジンが動いているときは常に振動がしており、さらに車が走り出すと路面のギャップが常に伝わってきます。

このような悪条件の中で各所の強度が弱いと部品が壊れてしまいますよね。

これまでは実部品を組み上げて実際の荷重を様々な方向から何回もかけて、その強度を検証していたと思います。

部品にもよりますが、この強度検証だけでもこれまでは大きな時間がさかれていました。

そこに3D CADが登場して、機能のひとつに「応力解析」が備わってからはその時間が格段に短縮されました。

強度計算/応力解析に必要なもの

前項で記載したように、予めCADで強度計算しておくと、その解析時間が格段に短縮されるのと同時に費用面でも大きく優位です。

例えば、新しいヘルメットを作った場合、それを販売するには様々な試験に合格しなければなりません。人命に直結することですから当然といえば当然ですよね。

その試験の一つにこのようなものがあります。

CADでモデリングをして、試作をして形状を確認したあとに金型を作りやっと出来上がった量産用モデルに対して、頭上から約50kgの鉄球を落とした時にそのヘルメットを被った人形に損傷はないか? というようなことを検証します。

さて、仮にそのヘルメットが大きく破損して人形の頭部に損傷があった場合、最悪の場合は設計から作り直さなければなりません。

それを少しでも回避できるのが3D CADによる「強度計算/応力解析」です。

CAD上で「強度計算/応力解析」するには3D CADのモデリングが必要です。

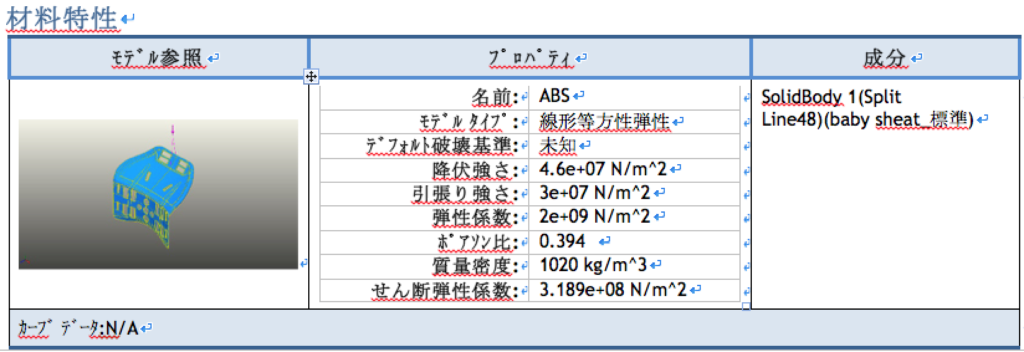

諸条件の設定

3D CADのモデリングが終わったら次に応力解析のための諸条件の設定を行います。諸条件と言っても、簡単に言うと以下の設定です。

①実際の素材は何を使うのか?

鉄、ステンレス、アルミ、樹脂など、想定する素材をCADに入力します。

②その部品を固定する場所を指定する。

部品のどの位置を固定して測定するか、その場所を指定します。

③荷重条件を設定する。

固定した部品に、「どの位置」から「どのくらいの荷重」がかかるか設定します。

上記が全てではありませんが、最低限の設定をするとCADで応力解析が可能になります。

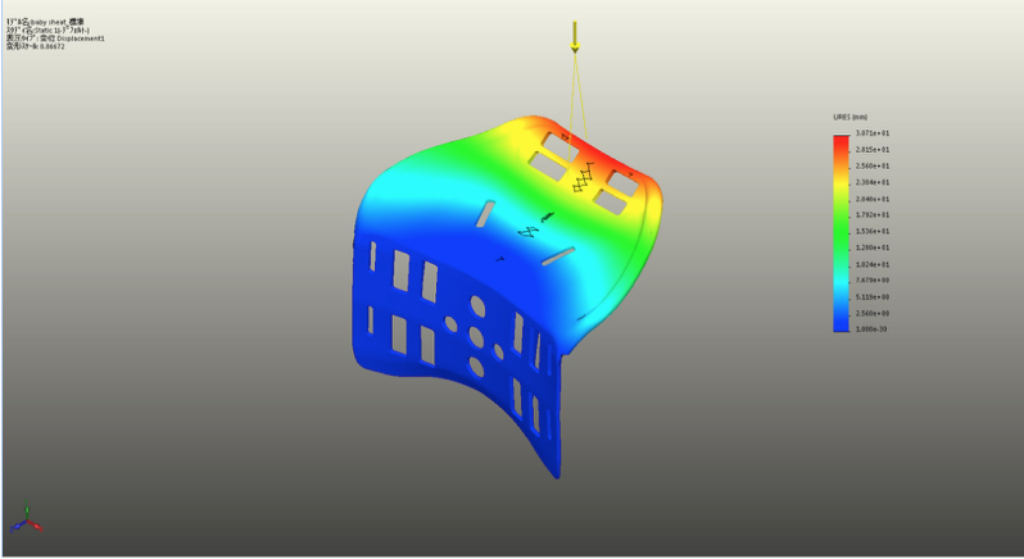

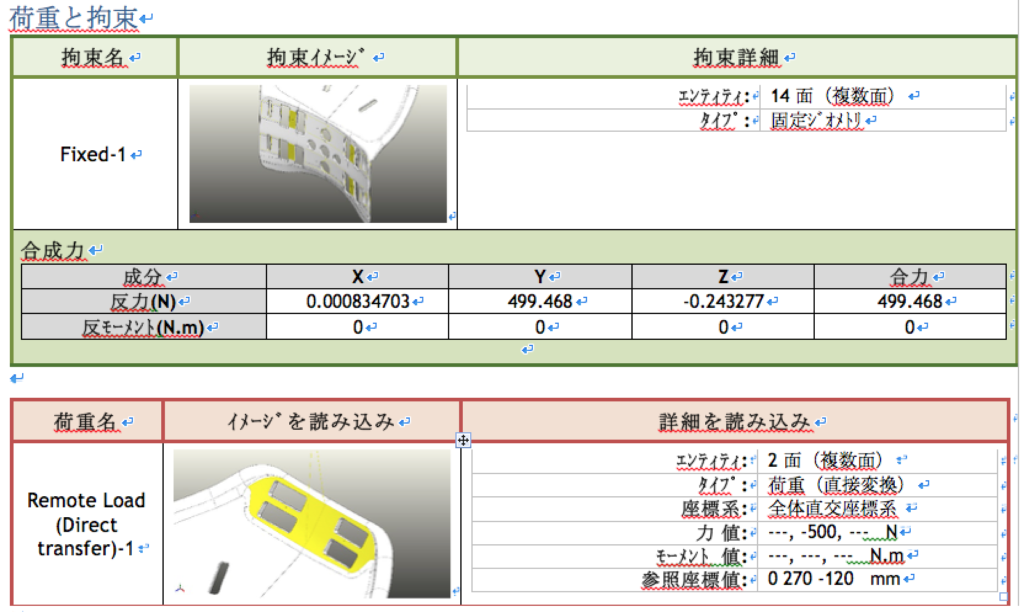

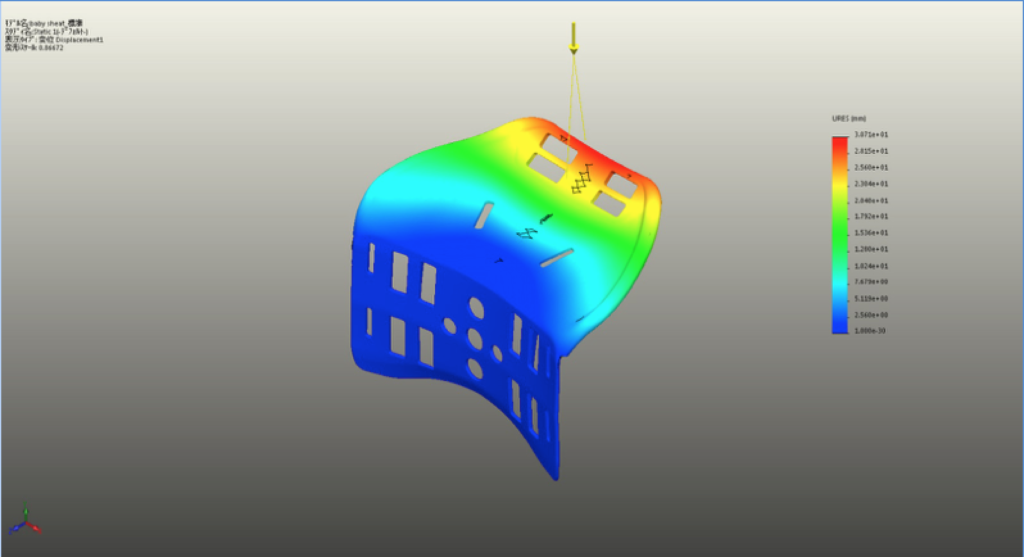

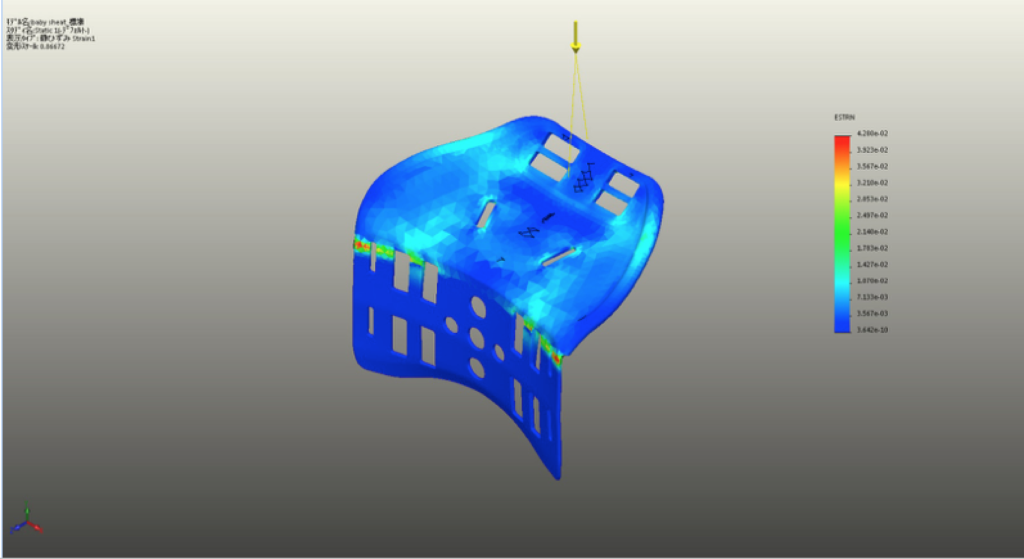

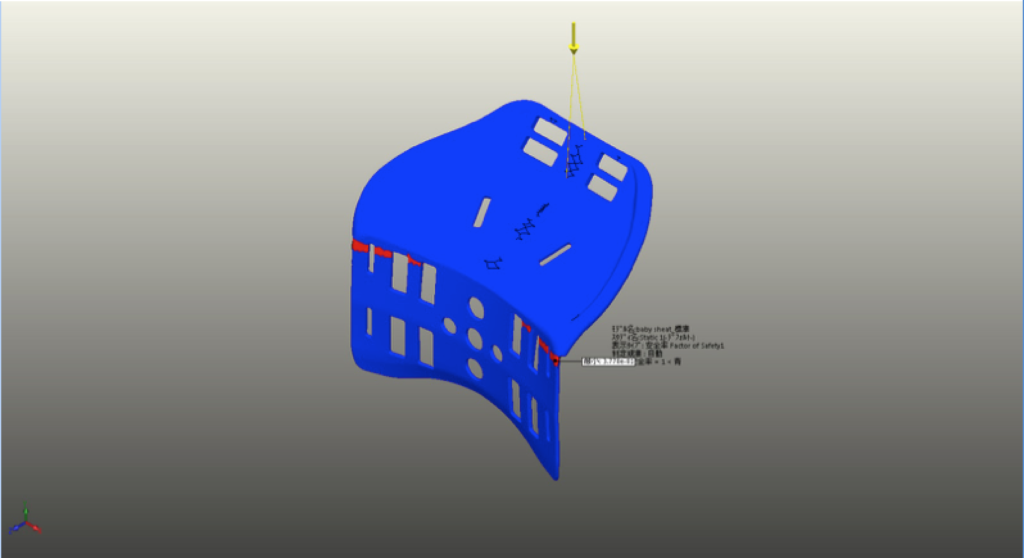

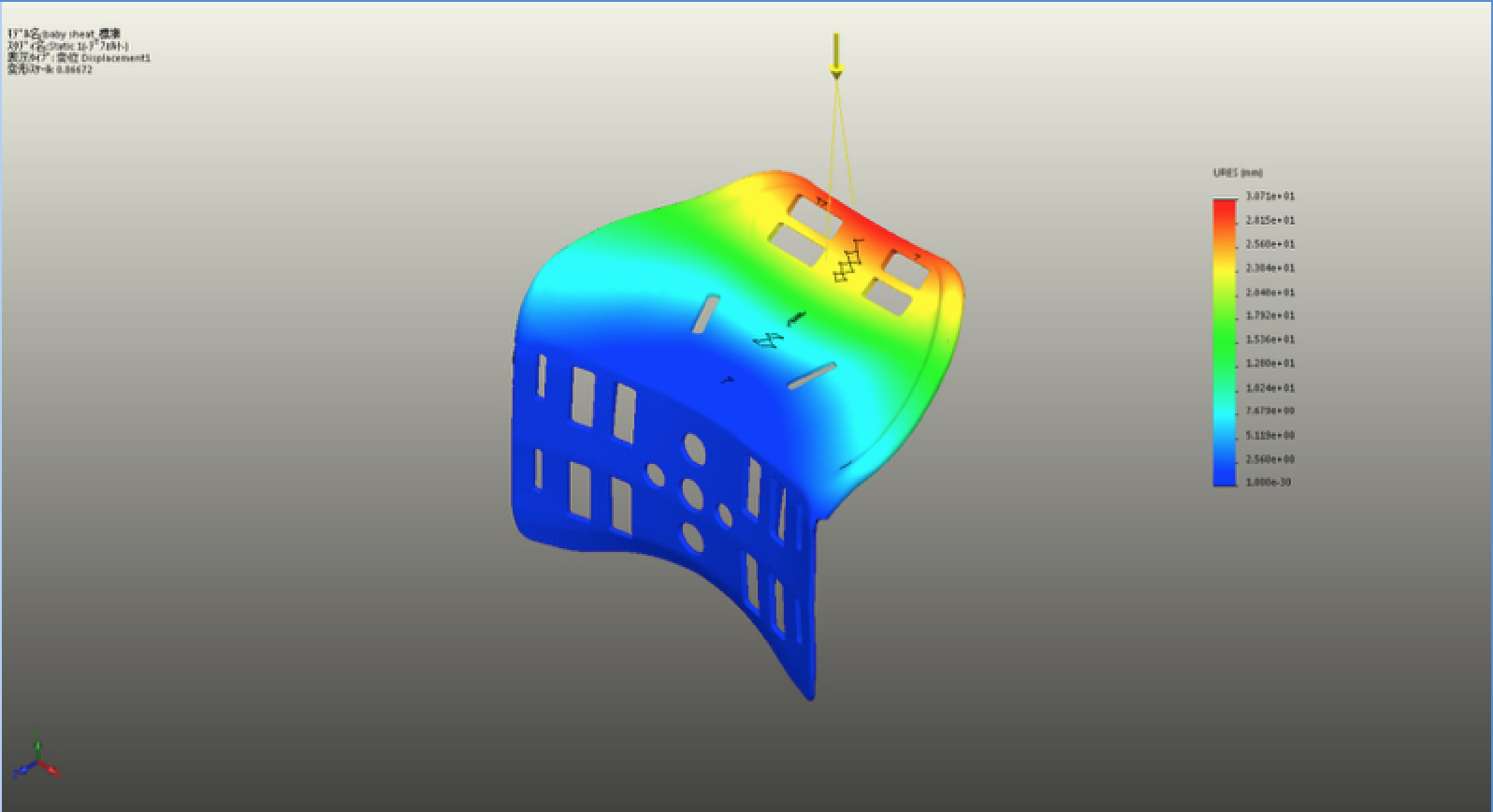

実際のCADの画面で見てみましょう。このモデリングは介護等にも使える抱っこ式の椅子です。

まず、材質を設定します。

上記が固定箇所と荷重箇所の設定画面です。上の画面で固定する箇所が黄色で示されています。下の画面では荷重がかかる場所が黄色で示されています。

少し分かりづらいですが、画面上部に↓があります。

この方向から荷重がかかりますということですね。では解析スタートです。

指定の箇所に荷重を書けていると、少しずつモデリングの色が変化していきます。

青色の部分は強度が高く、黄色や赤の部分は強度が低い部分です。

シミュレーションが終了すると、モデリング上、赤色の部分が破損する可能性が高いという結果が表示されました。

次の段階ではこの部分の補強を再モデリングする作業です。

この応用解析機能によって、作り直しをする手間がなくなりました。

2D 3Dモデリング、CAD設計、作成代行に関するご相談はこちら

この記事を書いた人

MAKERS DESIGN株式会社

代表取締役 橋本荘一朗

MAKERS DESIGNは代表自信の経験から、CAD図面作成コストを効率的見直し、従来の一般的な価格の50%の価格で提供している会社です。

コメント