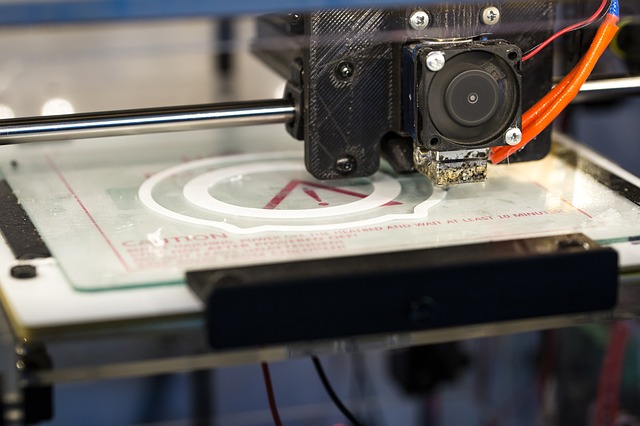

3Dプリンタが我々一般に普及し始めてもうすぐ10年くらい経ちます。3Dプリンターの出現によって、それまでのモノづくりに革命が起きたと言っても過言では無いと思います。

それはどういうことかというと、これまで個人でモノづくりやガレージでDIYをしていた人たちはこの画期的なデジタル革命によって、個人からメーカーになることが出来るようになったからです。

これまでは、個人が何かモノづくりのアイディアを持っていても、それをサンプルもしくは製品にしようと思ったときには、自分が工場主で無い限り、大きな資本がないと基本的には難しかったと思います。それが3Dプリンタの出現によって個人のアイディアが簡単に形に出来るようになりました。

一番の魅力は金型不要ということ

例えば一般的な樹脂(プラスチックなど)で何かを作ろうとしたとき、必ずと言っていいほど金型が必要になります。金型はオス型とメス型に分かれていて、その間に熱した樹脂の粒子を流し込み、瞬時に水の冷気で冷やし固めて金型から取り外すという工程を経て樹脂製品は出来上がります。

金型は鉄の塊をマシニングセンタと呼ばれる切削機械で作るのですが、実はこの費用が馬鹿にならないんです。特に日本国内で作ると高額なので、中国やベトナムで作ることが多いと思います。

それでも、小さなもので数十万円、少し大きくなると数百万円します。この金型代を製品の売上で回収しようと思うと、相当な数を販売しなければなりません。

また、この金型を使って、実際に樹脂を成型する工場も

「100個成型をお願いします。」

と頼んだところで、100%断られます。最低ロットがあるんですね。

そう考えると、3Dプリンタは金型いらずで樹脂成型(プリント)が出来るのが一番の魅力ではないでしょうか。

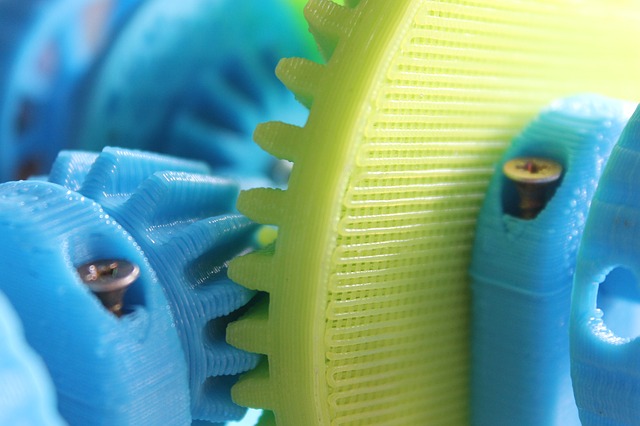

基本的にどんな複雑な形状でも再現可能

たとえば、3Dプリンタが出る前は金型を使った樹脂成形や金属の削り出しなど、様々な加工方法がありますが、一体型では絶対に加工出来ない形が多数存在します。

例えばこれです。

渦を巻いている貝。

これはどうやっても一体型では成型出来ません。この形状を作ろうとした場合、どこかで分割して成型後に組み合わせて接着するしかありません。

しかし3Dプリンタの場合、熱した細い樹脂を下から積み上げて整形するので、基本的にはどんな複雑な形状でも一体型で再現が可能なのです。

また、成形する素材も初期はABSのような樹脂だけだったのですが、今は金属やゴムライクのような素材まで選べます。

アクセサリーやフィギュアづくりも簡単です。

これまでのような試作が必要ない

これまでは樹脂で何かを作ろうとすると試作をする場合にも当然金型が必要でした。そして修正が入ると金型を修正しそしてまたテスト成型をしていたのですが、3Dプリンタで出力すればこれまでのような試作が必要ありません。コストカットや納期の極端な短縮も可能ですね。

ここまで自由度も高く作業費用も安ければすぐにでも使ってみたくなりますよね!

ただそんな万能な3Dプリンタにも欠点があります。

3Dプリンタの欠点

3Dプリンタの欠点といえば、まずはその成型速度です。

機種にもよりますが、0.01mmの積層ピッチで成型していくと大きさにもよりますが、結構な時間がかかります。場合によっては数日機械が動きっぱなしということにもなると思います。

では積層ピッチを大きくするとどうなるかというと、プリント時間は短くなりますが、成形物の表面が粗くなります。どうせ作るならなるべくきれいなほうがいいですよね。

ということは、大物の量産には向きません。

また、3Dプリンタ用に3D CADデータを作り、STLというフォーマットに変換しなければなりません。これもCADに強くないひとには一つのハードルですね。

ただ、外国のサイトが多いですが予め色んな種類のSTLデータを無料で配布しているサイトもたくさんありますので、最初はそのようなサイトから面白そうなデータをダウンロードして試してみるのも良いかもしれません。

3Dプリント、CAD設計、作成代行に関するご相談はこちら

この記事を書いた人

MAKERS DESIGN株式会社

代表取締役 橋本荘一朗

MAKERS DESIGNは代表自信の経験から、CAD図面作成コストを効率的見直し、従来の一般的な価格の50%の価格で提供している会社です。

コメント